El proceso de pintura está conformado por varias etapas. Las piezas pasan de la fase de pretratamiento a las fases de aplicación de pintura y curado en un horno de convección o de otro tipo. Para que eso ocurra, se requieren ganchos o elementos de sujeción. Pocos aplicadores saben de la importancia de su diseño y de su estado para lograr recubrimientos de calidad. A continuación, les diremos algunas medidas para que estén en óptimas condiciones de uso.

Importancia de un buen diseño de los elementos de sujeción

Es importante que se cumplan y mantengan algunas condiciones al momento de rociar las piezas con una pistola para pintar, ya sea en producciones por lotes o procesos continuos. Omitirlas hará que ocurran varios problemas, como texturas no deseadas, dificultades para lograr espesores adecuados, áreas del sustrato con nulos o bajos espesores de recubrimiento y halos en las zonas de sujeción. Dichas condiciones son:

- Que haya una eficaz continuidad eléctrica entre la tierra y las piezas.

- Que se dispongan las piezas adecuadamente, principalmente al ingresar a las cabinas de pintura, de modo que la pintura en polvo acceda por completo en su superficie.

Ahora bien, pocas personas imaginan que los problemas mencionados se deben a los elementos de sujeción, es decir, las cadenas de transporte y aquellos ganchos usados para mover y fijar con firmeza las piezas a recubrir. Tales componentes son lo que garantizan tanto la continuidad eléctrica como la buena disposición de los objetos a pintar.

Para lograr una fijación adecuada, es indispensable que los ganchos y los sistemas de transporte (que son pieza clave para la agilización de los procesos) tengan un buen diseño. Al adquirirlos, consideren los siguientes aspectos:

Ligereza y robustez

Tienen que ser ligeros, de modo que sean cómodos de manejar para los operados en sistemas no automáticos. Las piezas terminadas pueden dañarse si las labores de colgar y descolgar las piezas son complicadas. Igualmente, es importante que sean robustos y resistan ante varias situaciones, como la temperatura elevada del horno de convección, los métodos de limpieza y el peso de las piezas a recubrir.

Buen posicionamiento de las piezas

Deben facilitar el posicionamiento vertical de las piezas para que se escurran por completo los líquidos de la fase de pretratamiento. Asimismo, consideran la geometría de los objetos que usualmente cubren para evitar los llamados «bolsones» de líquidos.

Proximidad entre pistolas y piezas

Tienen que permitir la proximidad entre las pistolas y las piezas y que estas últimas exponen una mayor superficie hacia las primeras. Esto optimiza considerablemente los recubrimientos automatizados, debido a que, mientras más cercanía haya entre ambos elementos, hay menos riesgos de sobrepulverización y de recuperación de polvo.

Usar varios anclajes

Si bien puede usarse solo un gancho para fijar una pieza, lo recomendable es que se usen al menos dos de estos elementos de sujeción. Con ello se obtiene una mayor estabilidad, lo que es crucial en procesos continuos, además se optimiza la conexión eléctrica a tierra.

Importancia de la limpieza y reemplazo de los ganchos

Un problema común al aplicar la pintura es que no solo se recubren las piezas, sino igual los ganchos. Tras varios ciclos de recubrimientos, la pintura acumulada se fijará aún más al polimerizarse con el horno de convección y aumentarán las capas a medida que continúen su utilización. Como es de esperar, la resistencia eléctrica en ellos incrementa a la vez que el espesor de la pintura que los recubre.

El problema anterior disminuye la calidad general de los recubrimientos y, en mayor medida, genera halos alrededor de las zonas de sujeción. Cuando hay demasiada pintura acumulada, la solución es reemplazar los elementos de sujeción o limpiarlos profundamente. En caso de que sean baratos y de geometría simple, quizá convenga sustituirlos, no obstante, es común que su geometría sea específica según las piezas trabajadas o que se usen marcos costosos en los que estas se anclan.

Lo más rentable es remover las capas polimerizadas en los ganchos de los diferentes tipos de transporte en sistemas automatizados de acabado en polvo, lo que es posible mediante los siguientes métodos:

Quemado

Consiste en someter las capas de pintura de los ganchos a temperaturas muy altas o a llama directa, hasta dejar el metal desnudo. Se trata de un método rápido, aunque requiere mucha energía y reduce la vida útil de los elementos de sujeción.

Abrasión

Para la remoción de la pintura, se requiere una herramienta con aletas abrasivas y basado en movimientos rotatorios. Igualmente, funciona el granallado mediante pistola y presión.

Limpieza química

Conlleva la inmersión de los ganchos en un tipo de solvente durante varias horas hasta que la pintura acumulada se ablande y pueda retirarse de forma manual. Entre los solventes usados destacan la metil-etil-acetona (MEK), cloruro de metileno (cuyo precio es alto) o una solución alcalina a cierta temperatura. Este último es altamente recomendado. Para aplicarlo, asegúrense que la solución saturada esté a 80°C. Solo sean cuidadosos, ya que puede causar quemaduras y hay riesgo de intoxicación por vapores.

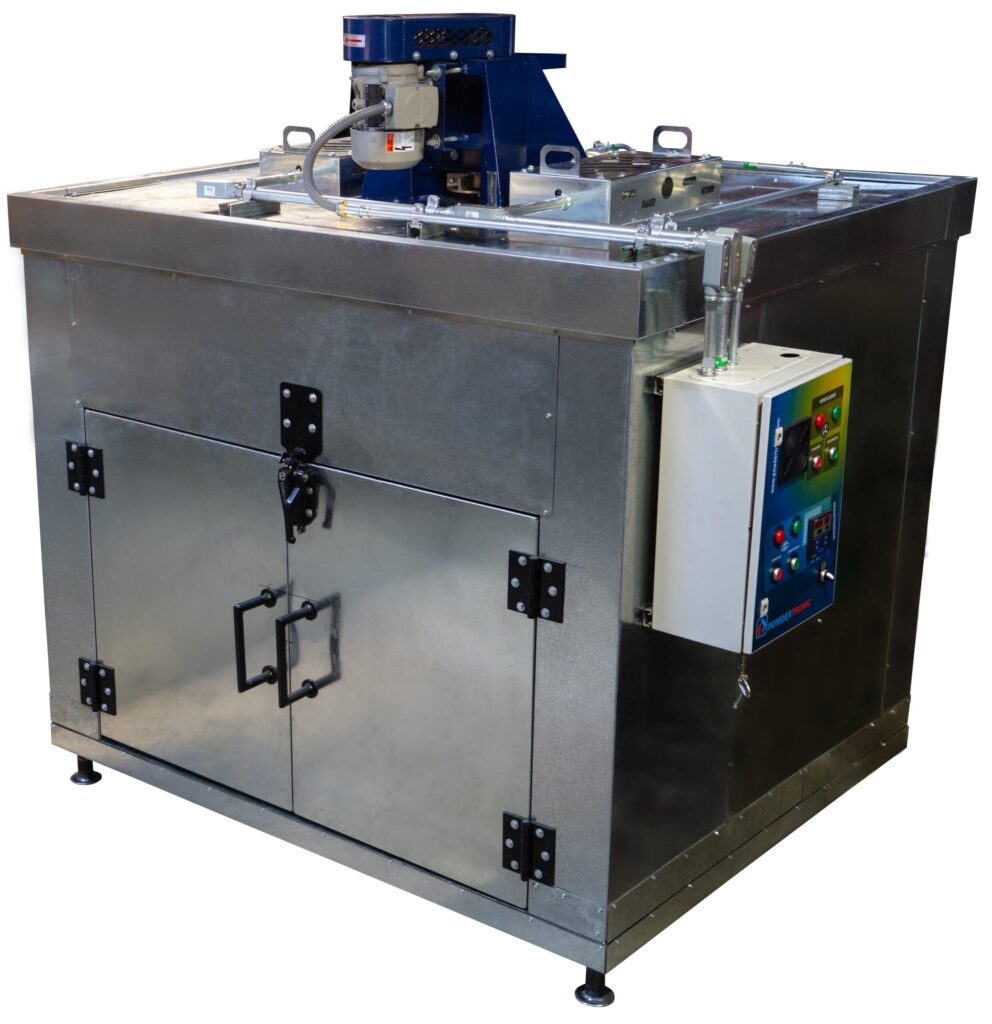

Si aún no tienen ganchos en su sistema de transporte o desean reemplazarlos, acérquense a Powdertronic a través de las líneas (55) 5239 4775, (55) 5358 9132 o envíenos un mensaje al email: ventas@powdertronic.com.